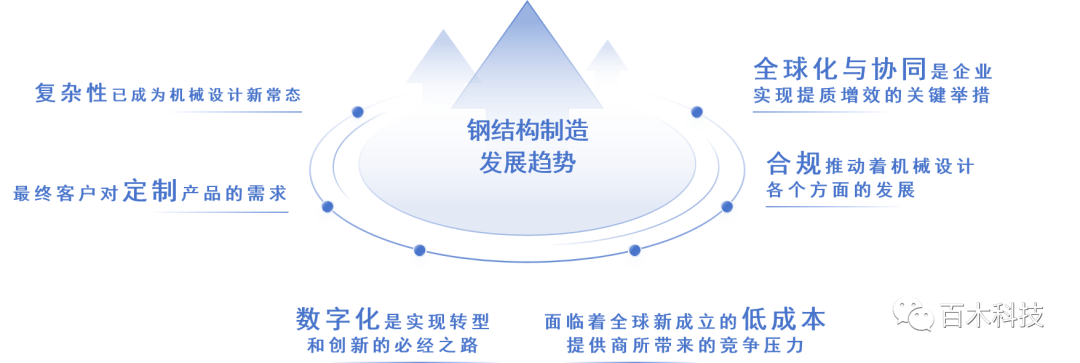

据调查估算,企业产品开发全生命周期约40%-60%的时间集中于生产准备阶段,即工艺设计、资源准备和产品试制阶段;工艺越来越成为企业数字化转型的“瓶颈”。

那么,针对该“瓶颈”企业面临哪些挑战呢?

-

如何更好的把产品研发专家们的idea传递至生产现场,以避免上下游业务数据脱节?

-

如何提高工艺设计效率和质量,以减少更改,杜绝返工,降本增效?

-

如何利用三维工艺虚拟验证,以缩短产品试制周期?

-

三维工艺如何赋能企业智能制造?

针对上述挑战,百木科技基于达索系统3DEXPERIENCE平台给出以下解决方案,赋能钢结构制造企业数字化转型升级。

01 基于MBD的数字化研发

(3)卓越的复杂机械产品设计能力,变量与参数和设计相结合,易于更新维护。

02 基于MBD产品/工装关联

设计产品/工装设计模板,技术指标驱动产品、工装设计。

03 基于MBD三维工艺资源定义

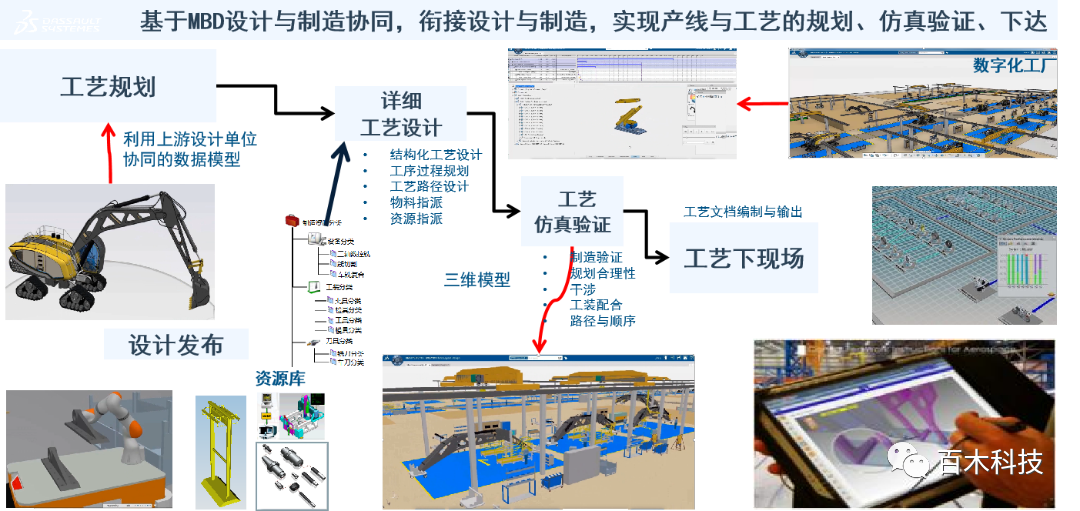

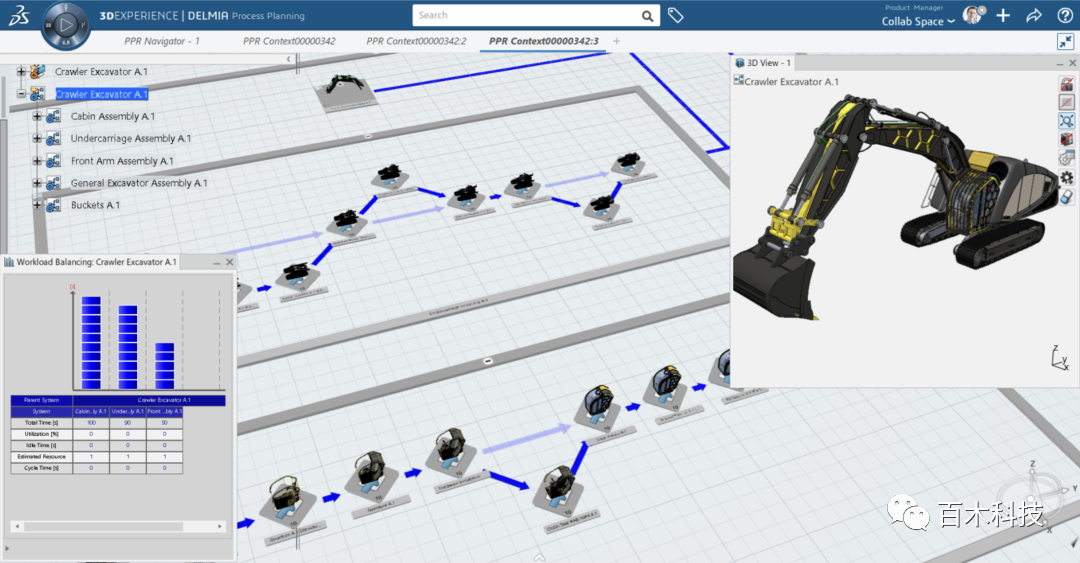

04 基于MBD数字化工艺规划与仿真

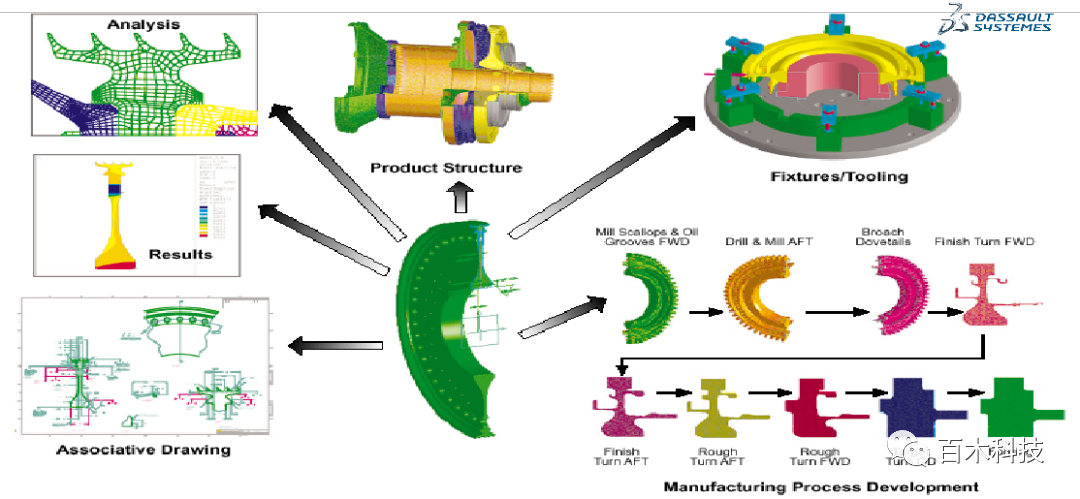

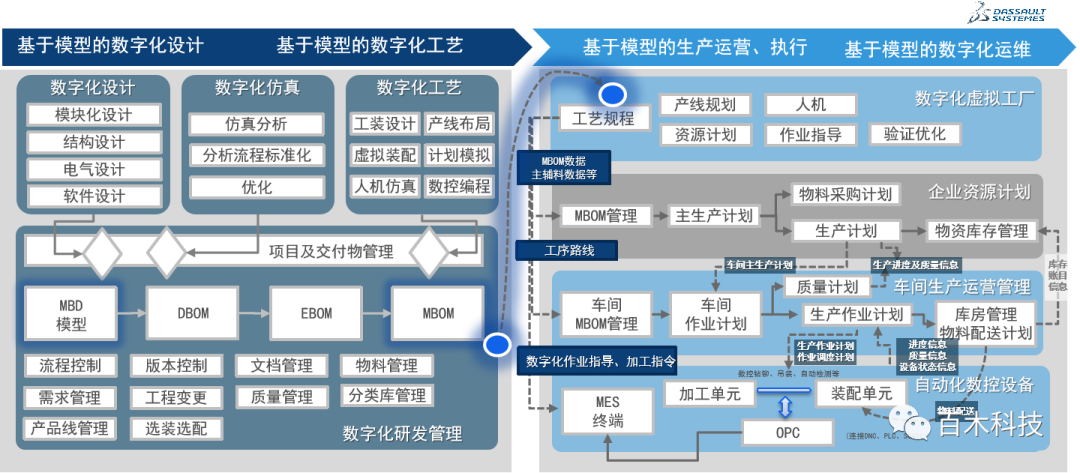

达索系统3D体验平台支持基于MBD的数字化企业

上游设计数据,可充分被下游工艺、制造利用

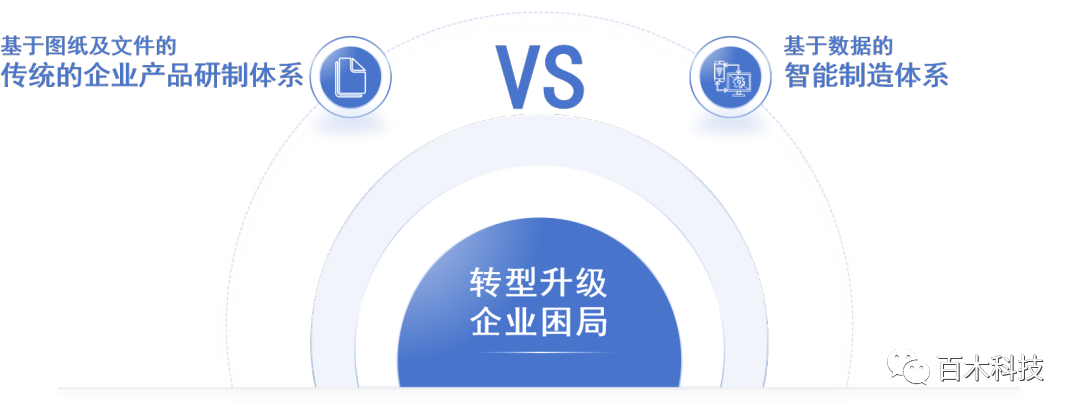

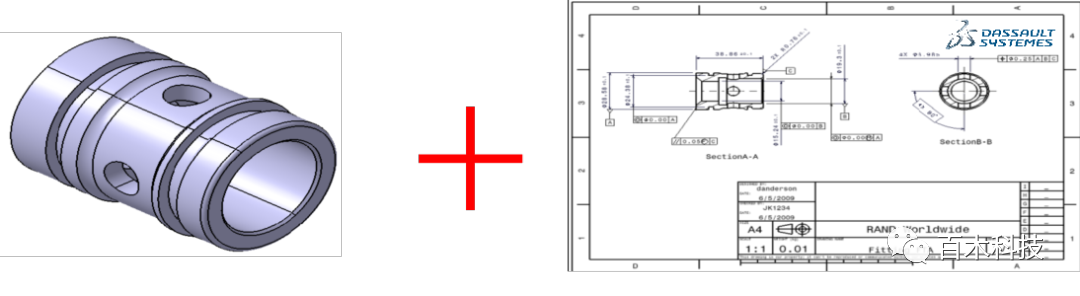

01 以图纸为中心的传统产品研发模式

单一的2D图纸,用于零部件定义和GD&T标注。

02 2D和3D混合的产品研发模式

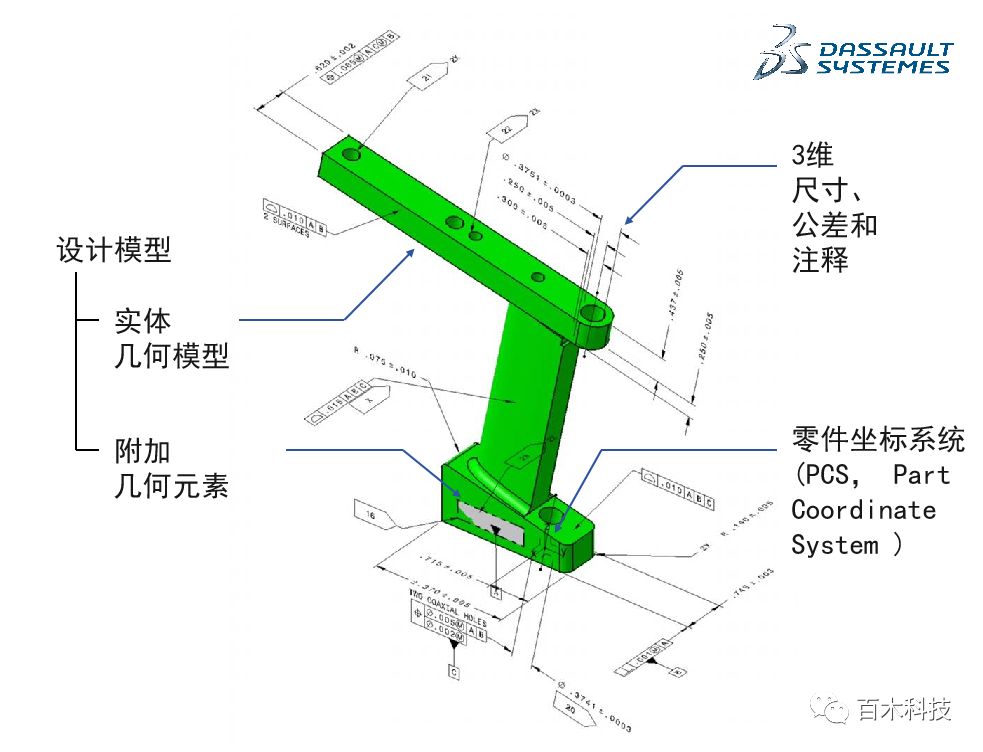

(1)单一模型包含几何、制造标注、属性等信息;

(2)以主模型为依据,实现设计、工艺、工装、制造、检测的协同。

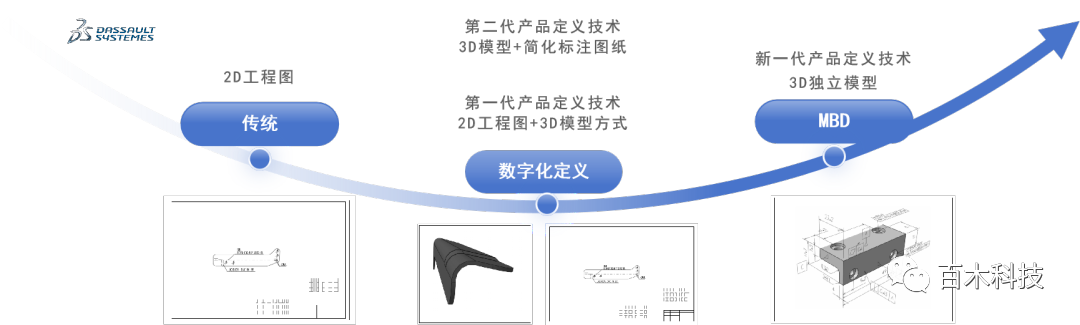

产品定义的演变

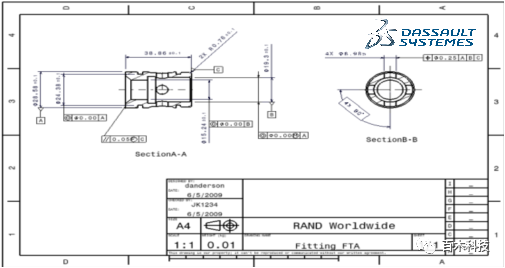

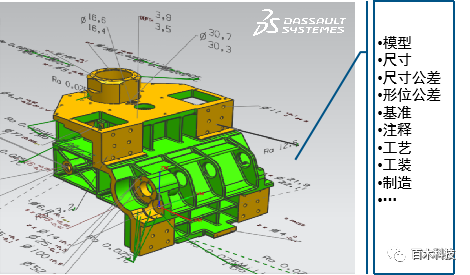

MBD是一个管理和技术的体系,并不仅仅是一个带有三维标注的数据模型。MBD包含的不止是三维空间里的尺寸标注,它还在单一的三维数据源里,集成了采购、制造、服务和一切相关生产活动需要的全部信息,包括几何细节、标注信息、物料清单、表面加工、元数据和其他数字化数据,使设计信息和制造信息共同定义到三维数字化模型中,使其成为生产制造过程的唯一依据,实现CAD和CAM(加工、装配、测量、检验)的高度集成。

百木科技借助达索系统3DEXPERIENCE平台,在MBD数据集中集成了工艺要求等原来出现在图纸上的说明类信息,为并行设计提供组织框架,将并行设计中与工程生产相关的信息集成在一起。

二维工程图中所具备的信息以三维方式展现,将更为直观。

(1)实现真正的单一数据源,保证设计数据的唯一性;

(2)消除可能的双源数据之间的不协调;

(3)减少了零件设计准备时间;

(4)电子化的存储和传递,方便数据管理,提高数据安全性。

基于模型的企业(Model Based Enterprise, MBE):

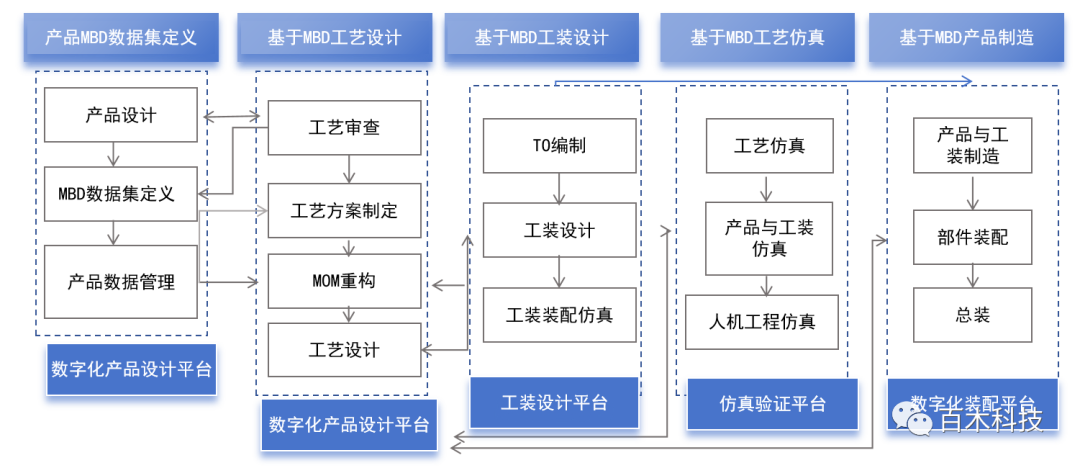

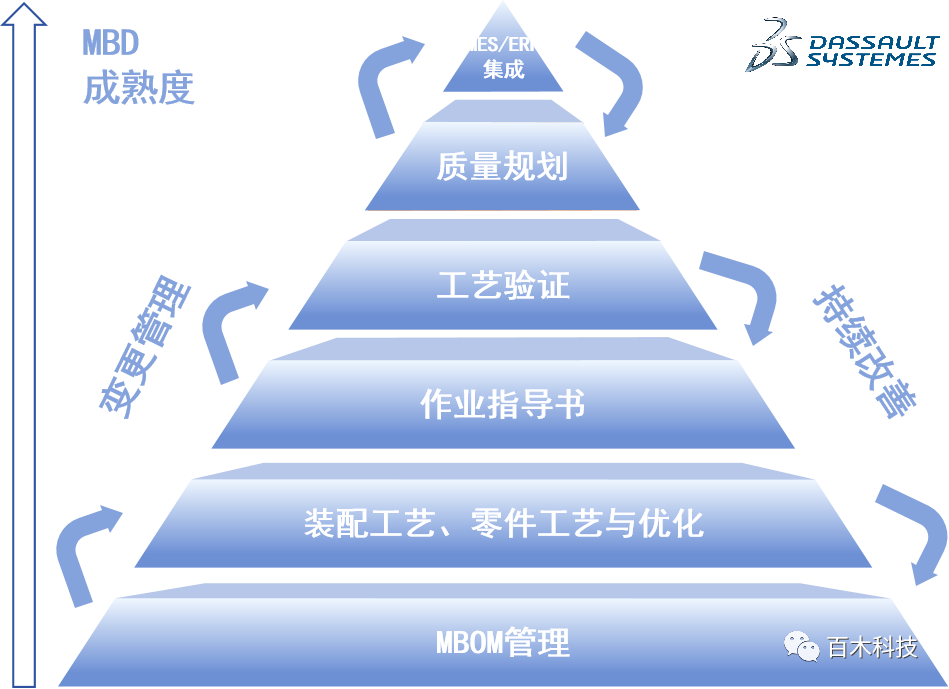

百木科技基于MBD技术的平台架构

MBD设计模型—全三维定义的方法、规范

ASME(美国机械工程师协会)联合波音公司制订了“数字化产品定义数据规程”ASME Y14.41-2003标准。

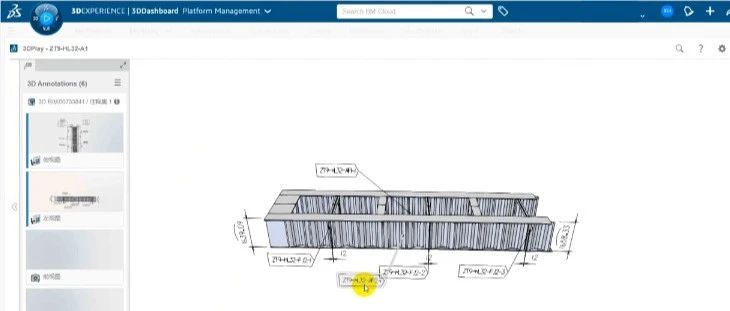

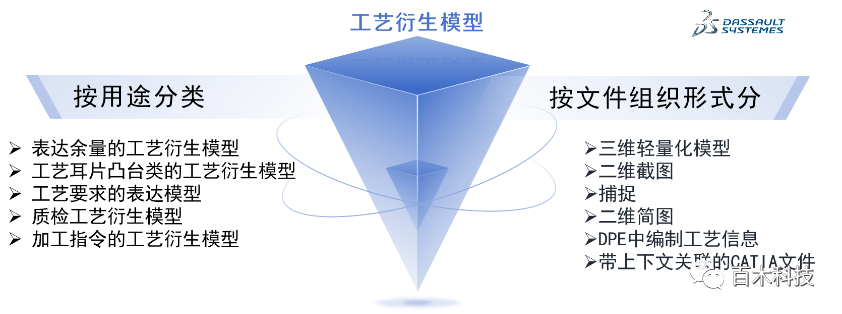

为满足MBD数据传递快速、易与工艺文件集成,百木科技借助轻量化工具来表达MBD数据,添加(如可以添加文字表述、装配动画制作、模型剖切、装配资源添加(展现装配现场场景))等工艺信息,实现实时跨平台跨专业多人协同。

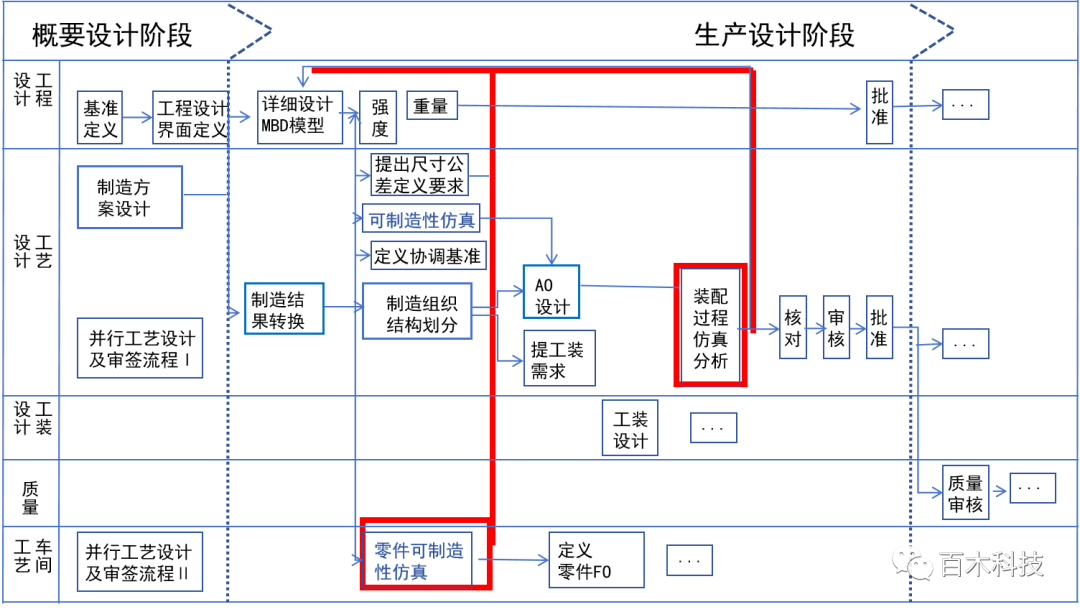

基于模型定义的工艺设计流程

(1)产品下有数据类型:总装配件、子装配件、零件等;

(2)工艺下有数据类型:工位、站位、AO、工序等;

以飞机为例的工艺设计流程

百木科技基于MBD的工艺设计流程

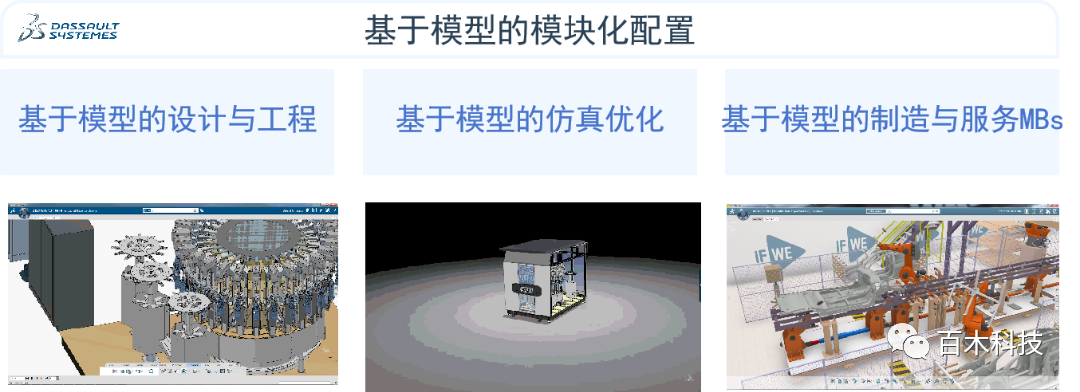

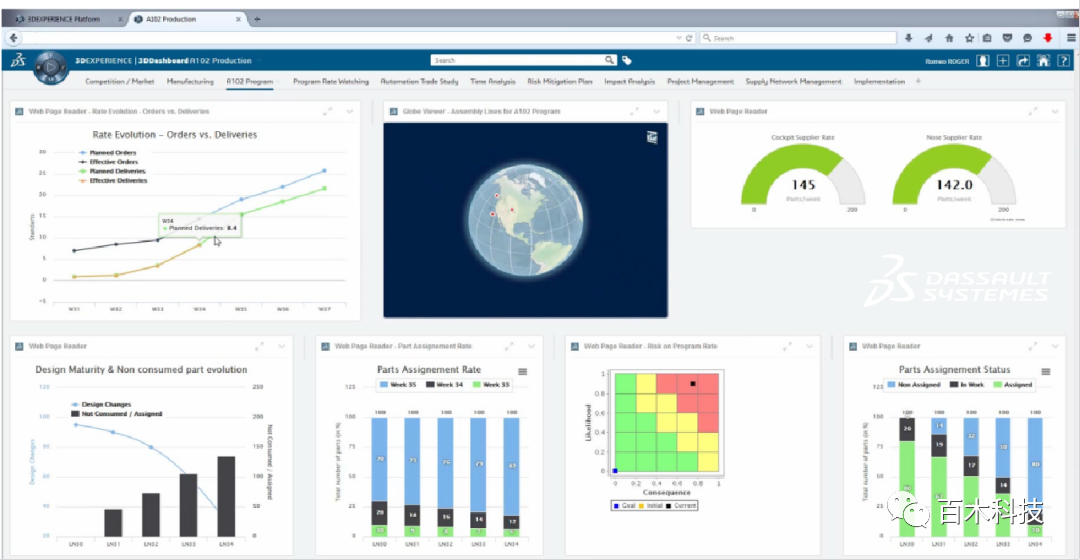

达索系统基于模型的数字化企业平台体系

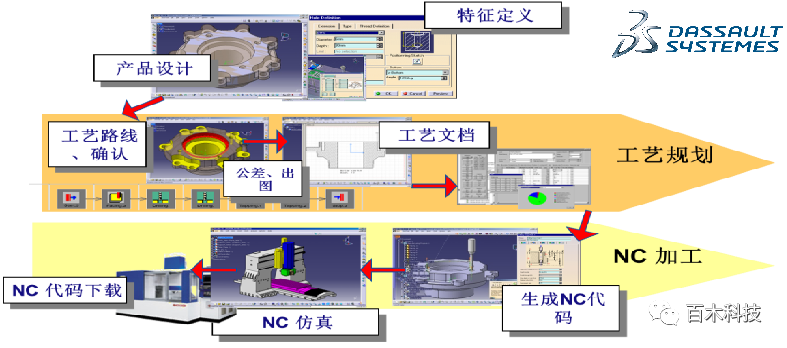

基于MBD的零件加工工艺

(2)产生并验证优化机加设备的离线程序。

(2)基于仿真验证,减少了NC机床和刀具路径干涉的风险;

(3)由于离线编程降低了设备作业单元的停工时间。

可视化、图形化、交互式工艺规划编制界面

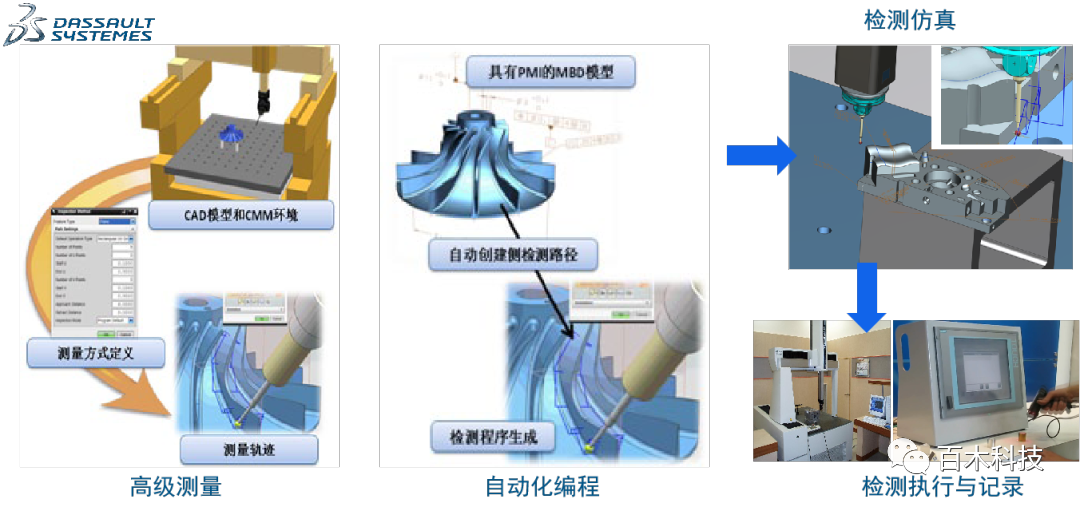

基于MBD的数字化测量

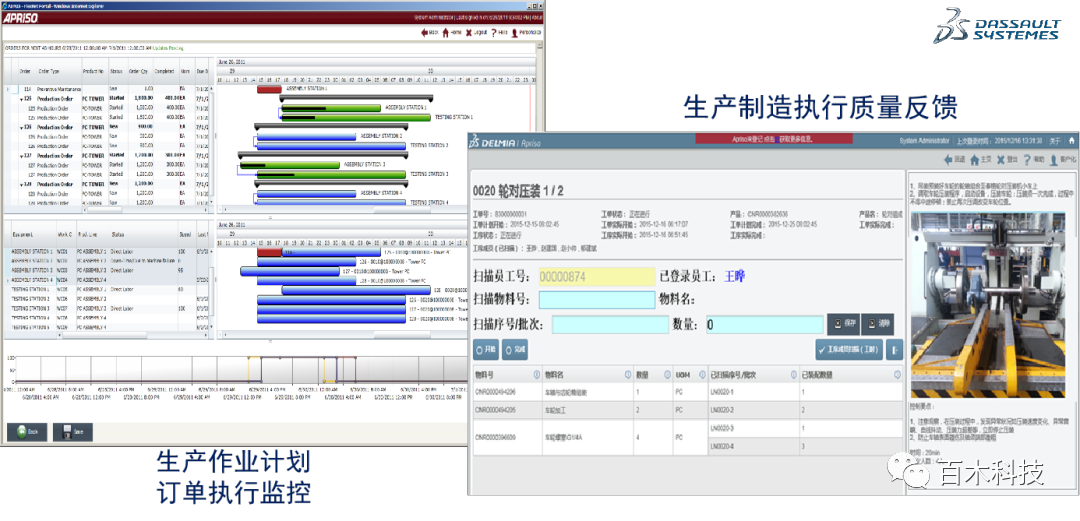

支持数字化企业的制造运营管理MOM

生产制造过程统计分析

基于MBD的维护与服务MBs

基于模型、数据驱动的一体化更改

(1)面向维护的设计;

(2)面向维护的工艺;

(3)面向服务的计划;

(4)服务销售;

(5)个性化服务;

(6)服务执行管理;

(7)服务管理。

01、基于模型

02、数字连续

03、数据驱动

全流程的数据追溯与智能工艺,基于端到端流程实现设计-协同-管理的无缝衔接。

04、数字孪生

百木科技基于达索系统3DE统一平台,以MBD三维设计模型作为数字化传递的唯一数据来源,快速设计三维模型及添加加工工艺信息,并采用电子文档和三维模型进行传递和表达,更直观形象地表达每一道工序内容和加工特征,输出的工艺文件能无缝集成到下游CAM系统中且直接应用到生产制造工艺现场中。

(2)宣贯MBD概念;

(3)对应工具培训;

(4)典型零部件MBD实现。

(2)典型产品基于MBD 设计实现;

(3)典型产品基于MBD 工艺实现;

(4)典型产品基于MBD 制造实现;

(5)典型产品基于MBD 检测实现。

基于MBD的数字化制造

(2)完善MBD/MBE标准规范;

(3)扩展基于模型的企业应用。

采用在三维模型上表达设计和制造信息,将其作为产品制造依据,从而实现设计、工艺、制造、检验等业务的综合应用,将三维模型经工艺设计后直接用于生成制造,应用产品模型-工序模型-仿真验证-数控程序-数控设备纵向集成模式,打通设计、工艺、制造的主数据链条,从而缩短研发周期,减少重复工作,提高准确率。

百木科技利用MBD技术还可以与其他现代制造技术(如数字孪生、大数据分析、人工智能等)结合,实现智能制造。

在日益复杂的设计和制造中,通过使用具有集成模型和测试的数字孪生,帮助钢结构制造企业缩短将设计的各个方面包含在内,如制造、质量、服务、销售、售后等,可以充分定义产品,确保相关下游客户都能够有效进行沟通和使用,缩短产品上市时间。

一键直达↓