达索系统DELMIA为钢结构加工企业的数字化转型,提供了一系列卓有成效的解决方案:数字化工艺平台串联企业上下游业务流程,帮助实现企业数字化连续性;数字化工艺仿真让企业在实物投产前就在虚拟场景中对产品设计、工艺规划、制造流程、物流配给的整个产品诞生和交付流程进行验证;机器人离线编程及产线虚拟联调可以有效缩短现场实物调试周期。

工艺规划与仿真解决方案主要包含基于面向制造过程设计的DPE和面向装配过程分析的DPM模块。

DPE是一个基于数据库的系统,用于工艺和资源规划的应用环境,支持与PLM平台数据集成,直接从PLM系统中接受数据,管理带配置信息的BOM和产品结构。

通过在产品设计初步阶段产生的EBOM或DMU数据,也可编制或重用已有的工艺,产生总工艺设计计划(分离面划分)、工艺图表、工艺细节规划、工艺路线等,表明工艺与资源的顺序和关联,并规划工厂和车间的流程和工时等工艺相关的应用。

对EBOM具备3D可视化能力,并且能够自动化生成MBOM。

DELMIA工艺规划和仿真解决方案可以实现装配工艺可行性验证、工艺可视化。工装和工具的可用性验证、分析每个操作步骤、问题识别和跟踪、培训生产团队、制造顺序分析等,实现虚拟制造。

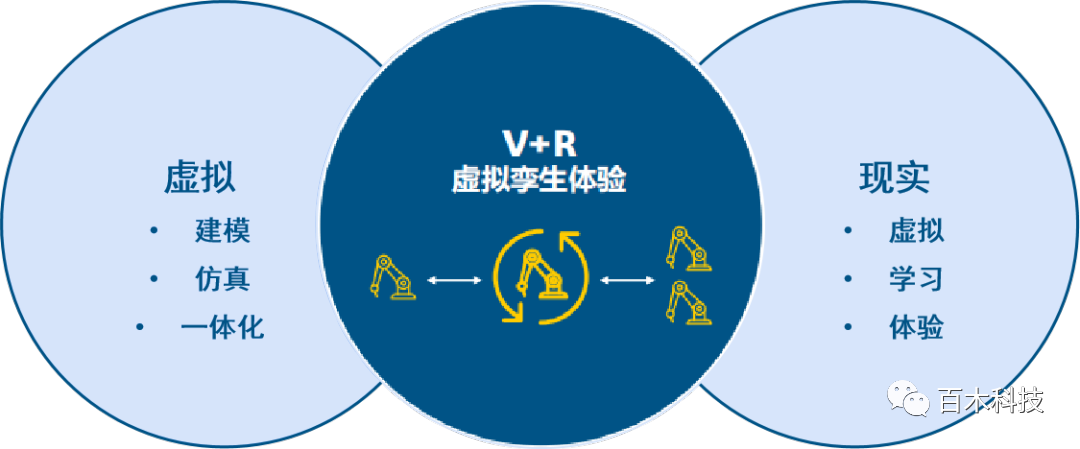

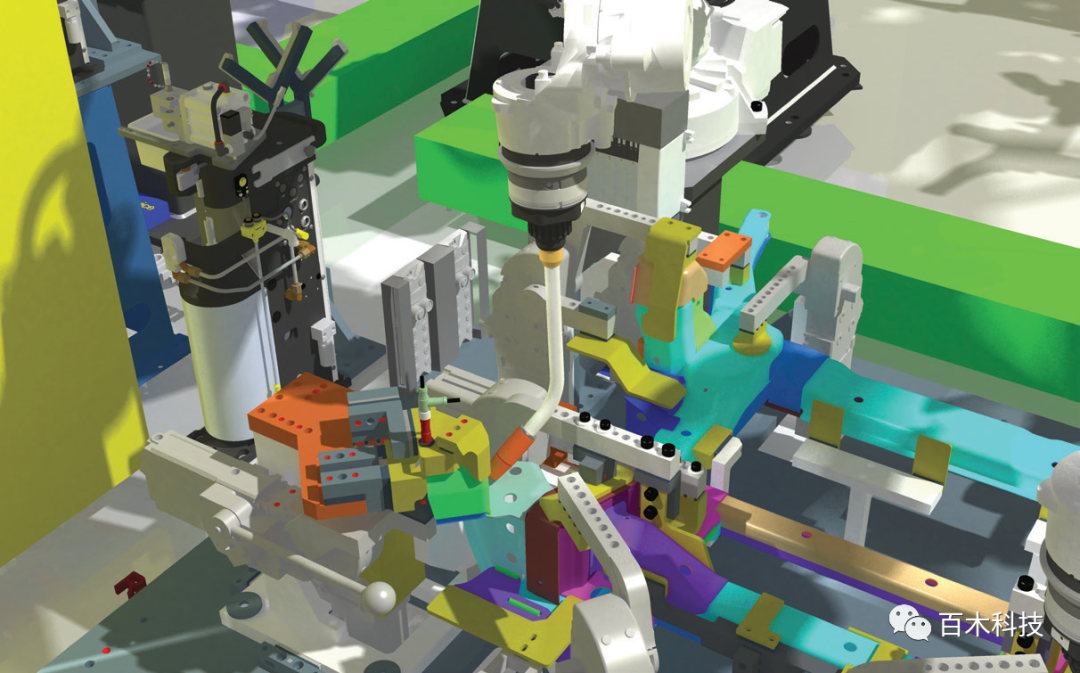

3DEXPERIENCE平台提供了一个集成的虚拟环境高效地进行编程、仿真并优化工业机器人的行为和任务,同时所有仿真过程基于统一的三维沉浸式环境完成。 平台内包括超过1600多种工业机器人模型和标准焊枪,具备搬运、点焊、弧焊、机加、喷涂、铆接、喷丸等多样性专业作业仿真能力,工程师可以基于特定作业类型非常快速的进行机器人的离线编程和仿真。 3D体验平台机器人仿真专业 3DEXPERIENCE支持多样化的机器人作业场景模拟,包括多机器人间的协同作业过程,以及定义变位机、传送带等自动化设备以协调机器人加工单元或机器人整线的作业过程。 3DEXPERIENCE同时也支持多行业的机器人作业场景模拟,可以将应用范围拓展至带逻辑控制的多样性自动化作业设备。包括工厂机器人自动化作业线、物流运输系统、大型自动化装备作业系统等。

内容包括

√ 丰富的机器人库资源

√ 高级机器人运动控制器

√ 机器人布局,自动布局

√ 机器人路径规划,可达性分析,最小距离,最小旋转次数等

√ 支持7轴机器人,自定义运动,工具设备的编辑

除了提供丰富的机器人库以支持全球主流机器人品牌外,3D体验平台还提供了完善的机器人自定义功能,帮助工程师快速将机器人适用于各种仿真场景。

工程师可直接在机器人模型上自定义复杂零部件,包括附件、刀具、外部轴等。

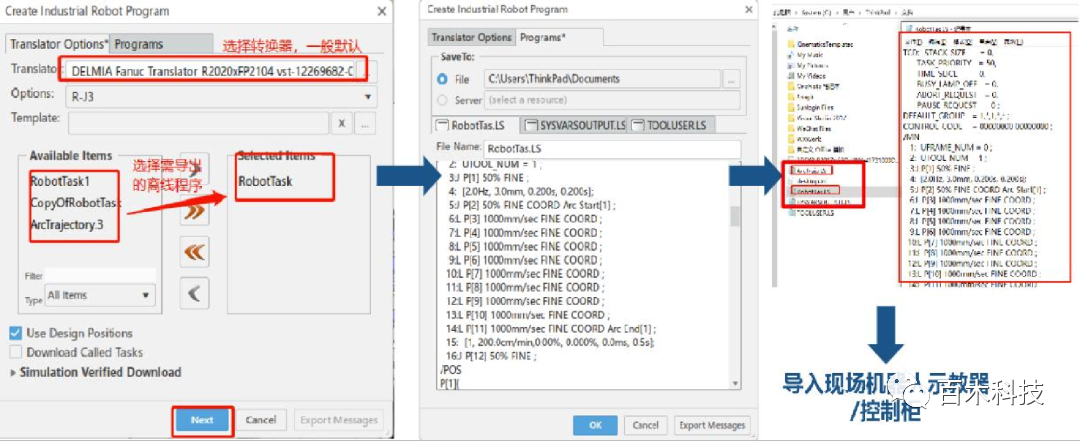

上下料机器人工作站仿真运行

以弧焊为例,3D体验平台支持基于焊接产品的几何设计自动生成弧焊焊接路径,同时焊接路径易于编辑。在定义无干涉焊接路径时,可以综合考虑多个变量,包括关节配置、机器人设备和工作单元布局。工程师除了定义常规的机器人运动轨迹外,可以设置弧焊参数(包括起弧、收弧、摆焊、寻位等参数的设定),而后基于设置好的弧焊参数配置,创建机器人任务,并通过智能示教进行进一步焊接仿真工作。仿真验证完成后进行离线程序输出并发送至现场机器人工位。

其他作业类型,3D体验平台均支持完善的机器人仿真与离线编程功能。如点焊(或钻、铆接),系统支持钻、铆枪以及伺服枪的选择和作业,支持定点操作的夹具点定义,基于焊点快速生成机器人轨迹等。

确认各动作指令的参数设置完成后可直接将离线程序输出到现场进一步标定。

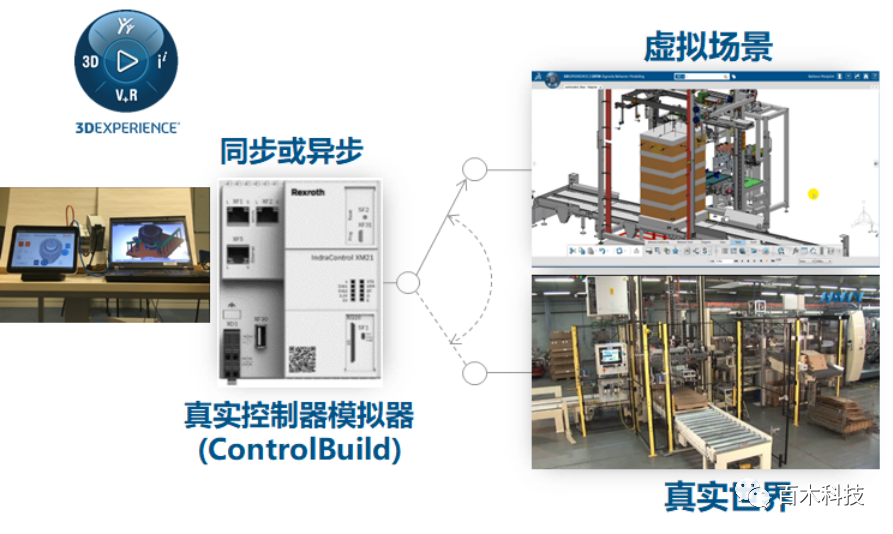

结合设备的虚拟联调解决方案,可以实现在设计阶段模拟设备行为,验证多方案优劣;同时在运营阶段实施监控和反馈设备行为。

优势

√ 减少现场调试时间

√ 减少产线搭建时的错误和返工

√ 提升产线质量和可靠的PLC代码

√ 验证多个方案并取最优解

虚拟联调大场景

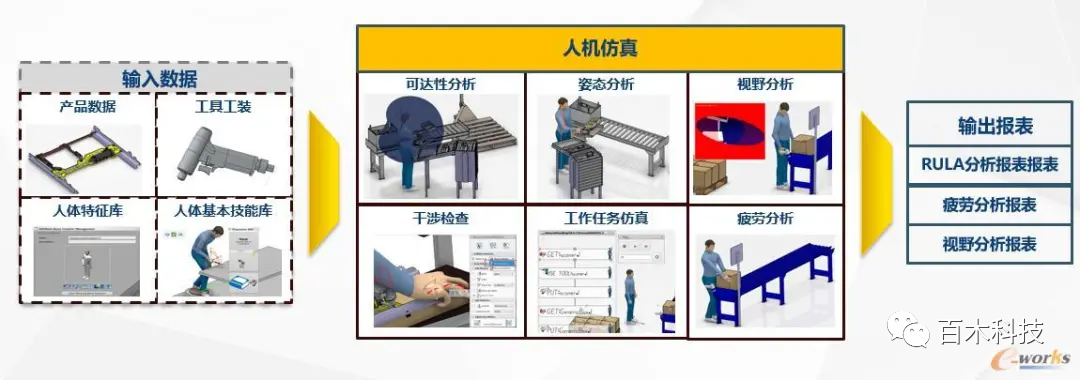

· 工作姿势

· 视野分析

· 可达性分析

· RULA分析

· 体能消耗分析

· 生物力学单动作分析

数控加工解决方案主要是面向虚拟数控加工仿真的VNC模块,提供虚拟的切削加工过程的仿真,可以模拟包括加工设备(机床)、辅助设备(换刀机构)在内的机加全过程的仿真,进而分析数控加工代码的可行性、保证数控加工的质量。

该系统对产品设计所做的任何变更都会自动反映在机器人的轨迹上。此外,它还考虑到对流程计划所做的变更,从而能够在应用环境下显示产品的每项操作。

DELMIA机器人是适用于不同制造商的解决方案,它可以兼容各种机器人系统,这些系统能够设计、编程、仿真和控制不同类型的机器人。

通过真实世界的数据输入,虚拟孪生体验能够仿真工人在设施中的操作并解决安全问题,例如识别可能造成重复性劳损的装配任务或制定社交距离措施。

DELMIA在达索系统3DEXPERIENCE平台上运行,该平台将所有信息整合到单一数据源。包括非专家(经理和销售人员)在内的利益相关方可通过网络客户端查看工作单元。

包括非专家(经理和销售人员)在内的利益相关方可通过网络客户端查看工作单元。利益相关方可以创建和共享模板工作单元,并在全球范围内跨工厂设定标准。

利益相关方可以创建和共享模板工作单元,并在全球范围内跨工厂设定标准。

众多企业在利用3DEXPERIENCE平台优化运营方面取得了巨大成功。

• 在工厂车间实际部署实物设备之前 CenterLine试图通过数字仿真优化他们的机器人工作单元设计。

• 自从为每个机器人工作单元实施 DELMIA方案以来,CenterLine减少了多达90%的工具作业相关问题和返工,并减少了多达75%的车间编程时间。

• 通过仿真机器人电弧焊接刀具轨迹节省的时间使生产力提高了15%,并将仿真和设计的上市时间缩短了15-20%。

一键直达: